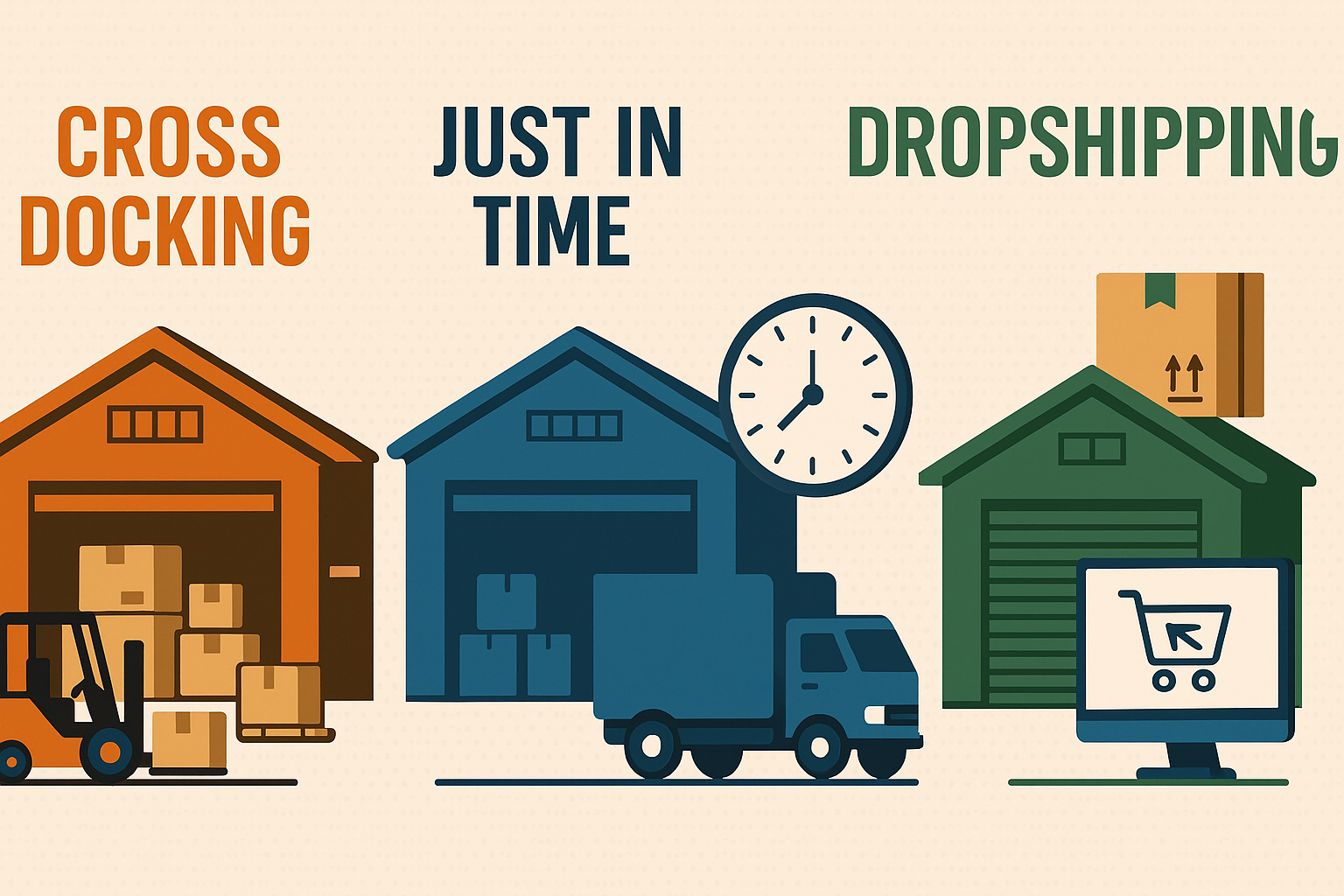

A logística moderna evoluiu para atender um mercado cada vez mais competitivo, digital e imediatista. Entre os modelos mais utilizados estão Cross Docking, Just in Time e Dropshipping, cada um com características próprias e aplicações específicas.

Neste artigo, você vai entender quando usar cada modelo, suas vantagens e como escolher a melhor estratégia para o seu negócio.

O que é Cross Docking?

O Cross Docking é um modelo logístico no qual a mercadoria chega ao centro de distribuição e sai rapidamente, sem armazenamento prolongado.

O processo funciona como um “ponto de transbordo”: os produtos chegam, são separados e enviados para as rotas corretas.

Vantagens do Cross Docking

-

Redução drástica de custos com estoque

-

Menor necessidade de espaço físico

-

Entregas mais rápidas

-

Fluxo contínuo de mercadorias

-

Menos produtos parados e menor risco de avarias

Quando usar Cross Docking?

-

Para operações com alto giro de produtos

-

Quando é necessário reduzir custos de armazenagem

-

Em empresas com múltiplos pontos de entrega

-

Quando a previsibilidade de demanda é alta

-

Para produtos que não podem ficar guardados por muito tempo (como alimentos e cosméticos sensíveis)

O que é Just in Time?

O Just in Time (JIT) é um sistema produtivo que trabalha com estoque mínimo, recebendo insumos somente na hora da produção.

Criado no Japão, o modelo busca eliminar desperdícios e tornar o processo extremamente eficiente.

Vantagens do Just in Time

-

Redução de estoque quase a zero

-

Menor custo de armazenagem

-

Processos mais enxutos e organizados

-

Aumento da produtividade

-

Maior agilidade no fluxo de produção

Quando usar Just in Time?

-

Em indústrias que precisam de precisão na produção

-

Quando o fornecedor é confiável e rápido

-

Em empresas que querem reduzir custos operacionais

-

Para produtos com demanda estável e previsível

-

Em ambientes bem organizados e sincronizados

Atenção: O Just in Time é altamente eficiente, mas exige fornecedores comprometidos e logística muito bem estruturada.

O que é Dropshipping?

O Dropshipping é um modelo de vendas no qual a loja não mantém estoque próprio.

Quando o cliente compra, o fornecedor envia o produto diretamente para o consumidor.

Vantagens do Dropshipping

-

Baixíssimo investimento inicial

-

Não exige estoque físico

-

Grande variedade de produtos

-

Fácil escalabilidade

-

Ideal para quem quer começar a vender online

Quando usar Dropshipping?

-

Para abrir um e-commerce com pouco investimento

-

Para testar novos produtos sem risco

-

Para lojas que querem variedade sem custo de armazenagem

-

Para operações 100% digitais

-

Quando o foco é marketing e atendimento, não logística

Cross Docking x Just in Time x Dropshipping: Qual escolher?

Cada modelo atende necessidades diferentes:

| Modelo | Estoque? | Velocidade | Indicado para | Risco Principal |

|---|---|---|---|---|

| Cross Docking | Baixo | Alta | Distribuição e varejo | Falhas de sincronização |

| Just in Time | Quase zero | Muito alta | Indústrias e produção | Atrasos de fornecedores |

| Dropshipping | Nenhum | Média | E-commerces | Prazos longos e pouca qualidade do fornecedor |

Como escolher o modelo ideal para o seu negócio?

Para tomar a melhor decisão, considere:

1. Tipo de produto

-

Produtos perecíveis → Cross Docking

-

Produtos de alta precisão industrial → JIT

-

Produtos variados e de baixo giro → Dropshipping

2. Estrutura da empresa

-

Tem centro de distribuição? → Cross Docking

-

Tem linha de produção? → JIT

-

Tem foco em marketing digital? → Dropshipping

3. Nível de investimento

-

Baixo investimento → Dropshipping

-

Médio investimento → Cross Docking

-

Alto controle operacional → JIT

4. Previsibilidade da demanda

-

Alta → JIT ou Cross Docking

-

Baixa → Dropshipping

Cross Docking, Just in Time e Dropshipping são modelos logísticos poderosos, mas cada um funciona melhor em cenários específicos.

Compreender suas características, vantagens e limitações é essencial para reduzir custos, melhorar o desempenho e atender melhor o cliente.

Ao escolher o modelo ideal, sua operação se torna mais eficiente, enxuta e competitiva — e esse é o objetivo central da logística na era digital.