A volatilidade do mercado, a pressão por eficiência e a necessidade de respostas rápidas tornaram a flexibilidade operacional um diferencial competitivo. Nesse cenário, o conceito de Supply Chain Modular surge como uma estratégia poderosa para empresas que desejam crescer com controle, adaptabilidade e resiliência.

Mas afinal, o que é uma supply chain modular e como aplicá-la na prática?

O Que é Supply Chain Modular?

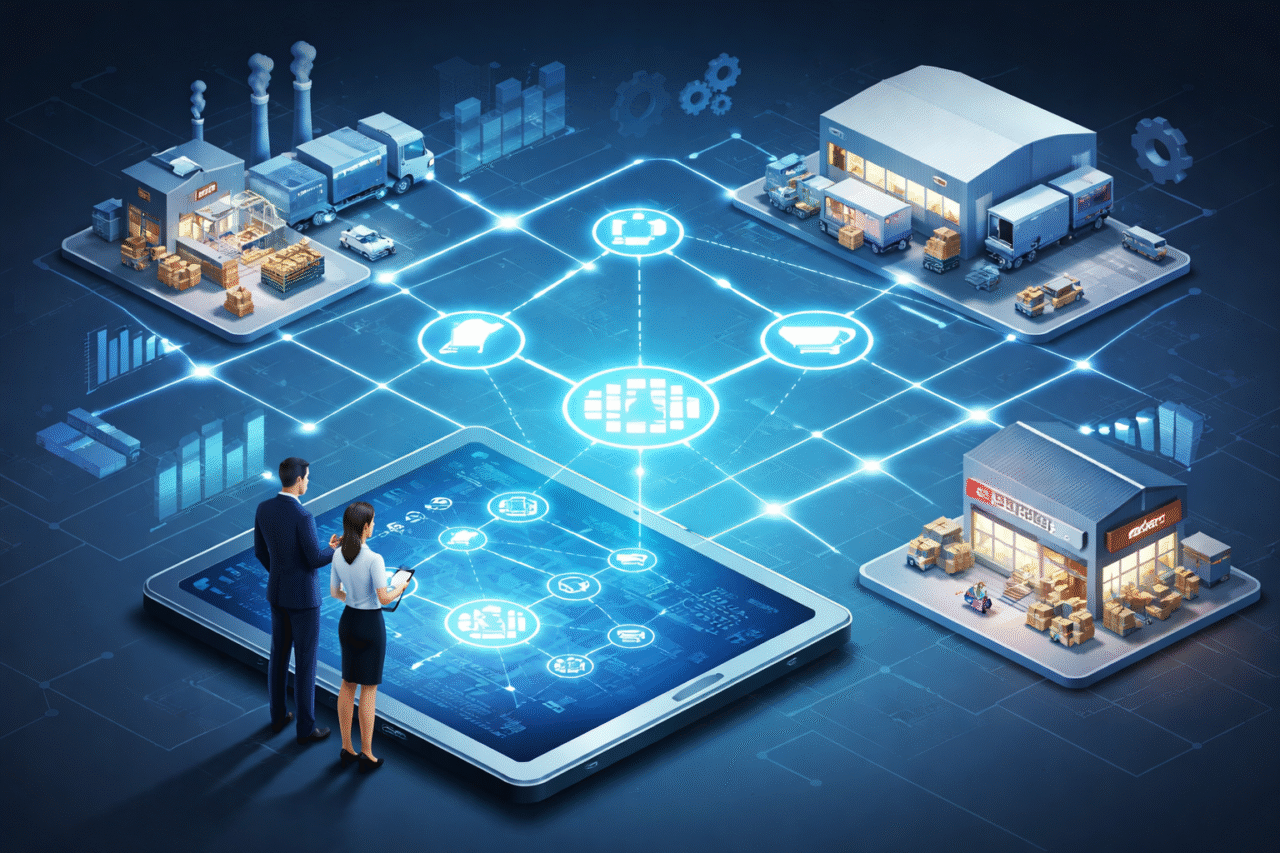

Supply Chain Modular é um modelo de gestão logística e operacional baseado na divisão da cadeia de suprimentos em módulos independentes, porém integrados. Cada módulo representa uma função específica — como compras, produção, armazenagem, transporte ou distribuição — e pode ser ajustado, substituído ou escalado sem comprometer toda a operação.

Diferente de cadeias rígidas e lineares, a supply chain modular permite reconfiguração rápida, facilitando a adaptação a mudanças de demanda, fornecedores, mercados ou tecnologias.

Por Que a Flexibilidade Estrutural é Essencial?

Empresas que operam com cadeias tradicionais enfrentam dificuldades quando ocorre qualquer ruptura: atraso de fornecedor, aumento súbito de demanda, crise logística ou mudança regulatória.

A flexibilidade estrutural permite:

-

Responder rapidamente a oscilações do mercado

-

Reduzir riscos operacionais

-

Escalar operações sem grandes reestruturações

-

Testar novos modelos de negócio com menor impacto

Em resumo, trata-se de preparar a operação para o imprevisível.

Como Funciona uma Supply Chain Modular na Prática?

Uma supply chain modular é construída a partir de três princípios fundamentais:

1. Separação Funcional Clara

Cada etapa da cadeia é tratada como um módulo autônomo, com processos, indicadores e responsabilidades bem definidos.

Exemplo:

-

Módulo de fornecedores

-

Módulo de produção

-

Módulo de logística

-

Módulo de distribuição

Essa separação facilita ajustes pontuais sem afetar toda a estrutura.

2. Interfaces Padronizadas

Os módulos se comunicam por meio de interfaces padronizadas, como sistemas integrados, contratos claros e SLAs bem definidos.

Isso permite:

-

Trocar fornecedores com menos impacto

-

Integrar novos parceiros rapidamente

-

Automatizar fluxos de informação

3. Escalabilidade Independente

Cada módulo pode crescer ou reduzir conforme a necessidade do negócio, sem exigir mudanças estruturais em toda a cadeia.

Por exemplo, é possível:

-

Ter múltiplos operadores logísticos

-

Utilizar produção terceirizada em períodos de pico

-

Alternar modais de transporte conforme custo e prazo

Benefícios da Supply Chain Modular

A adoção desse modelo traz ganhos estratégicos e operacionais relevantes:

-

Maior resiliência frente a crises e rupturas

-

Redução de custos com maior eficiência e negociação

-

Agilidade na tomada de decisão

-

Facilidade de inovação e transformação digital

-

Menor dependência de fornecedores únicos

Empresas modulares tendem a reagir melhor a cenários complexos e instáveis.

Quando Adotar uma Supply Chain Modular?

A supply chain modular é especialmente indicada para empresas que:

-

Operam em mercados voláteis

-

Lidam com múltiplos fornecedores ou canais de venda

-

Estão em fase de crescimento ou expansão

-

Precisam reduzir riscos logísticos

-

Buscam maior maturidade operacional

Mesmo empresas de médio porte podem aplicar o conceito de forma gradual, começando por módulos críticos.

Passos Para Implementar uma Supply Chain Modular

-

Mapear toda a cadeia de suprimentos atual

-

Identificar gargalos e pontos de dependência excessiva

-

Definir módulos com responsabilidades claras

-

Padronizar processos e interfaces

-

Integrar sistemas de informação

-

Monitorar desempenho por módulo

A implementação deve ser progressiva, alinhada à estratégia do negócio.

A Supply Chain Modular não é apenas uma tendência, mas uma resposta estratégica às exigências do mercado moderno. Ao criar flexibilidade estrutural na operação, empresas ganham agilidade, resiliência e capacidade de adaptação — fatores decisivos para a sustentabilidade no longo prazo.

Mais do que otimizar processos, trata-se de repensar a estrutura da cadeia de valor, tornando-a preparada para evoluir continuamente.